Prodotti

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Ribaditrici con basamento tipo BK NM/S

- Leggi di più

Possono essere fornite con unità pneumatiche ed idrauliche in base alla forza di deformazione richiesta.

Le macchine e le unità dispongono di una lubrificazione permanente degli alloggiamenti dei cuscinetti. Le parti soggette all’usura sono provviste di uno speciale strato di rivestimento ed hanno quindi minime esigenze di manutenzione.

Sono dotate di controllo elettronico della pressione. Altre funzioni a disposizione come n° programmi per memorizzazione pressione e tempo, conteggio pezzi incrementale /decrementale, segnalazione pezzo scarto.

È possibile inserire il controllo presenza rivetto e certificazione della misura del rivetto prima e dopo la deformazione in misura assoluta ed incrementale. È possibile eseguire il confronto fra il tempo di deformazione in relazione con la velocità di esecuzione.

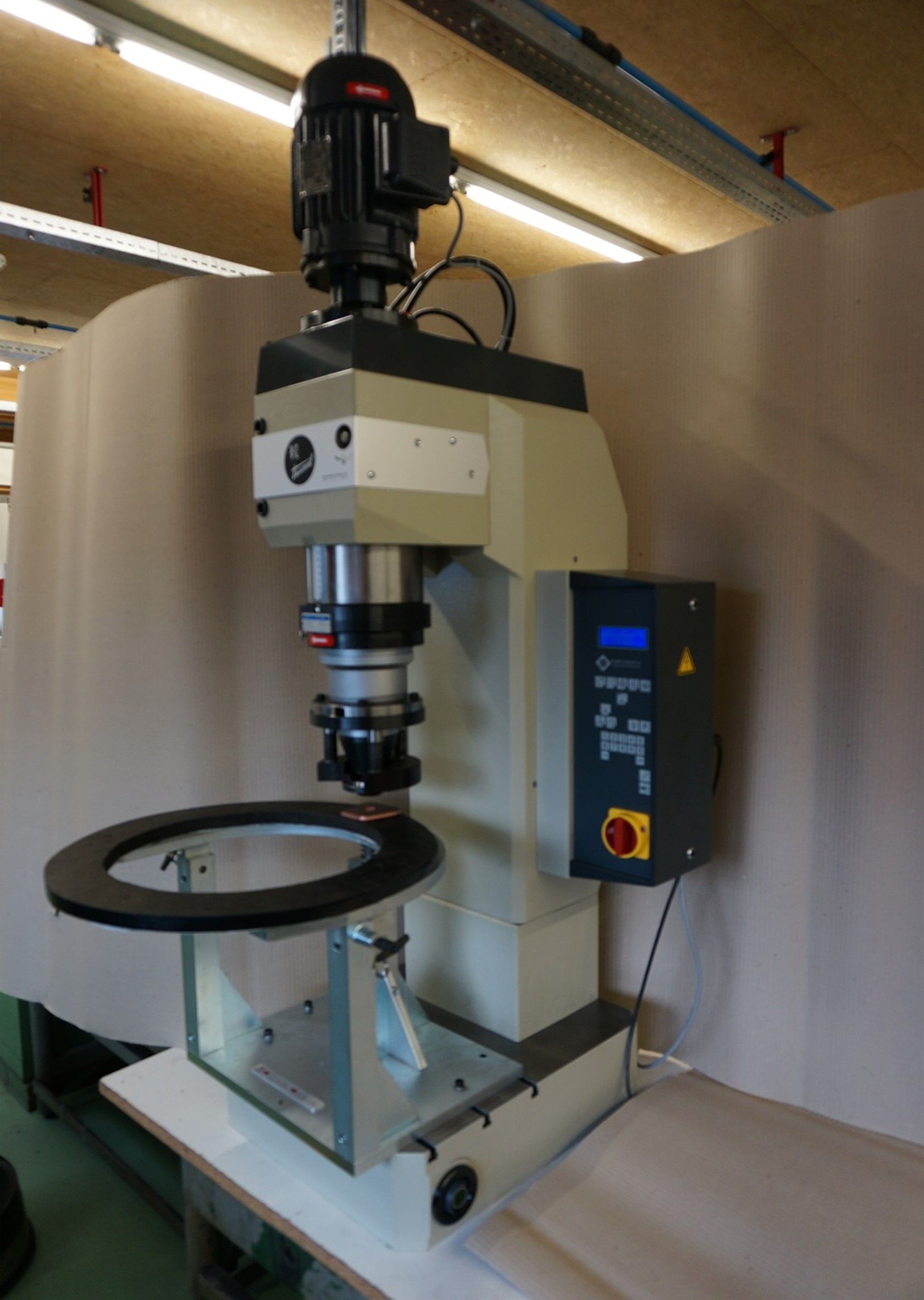

Ribaditrici da banco tipo BK

- Leggi di più

Sono dotate di controllo elettronico delle pressione. Altre funzioni a disposizione come n° 20 programmi per memorizzazione pressione e tempo, conteggio pezzi incrementale e decrementale, segnalazione pezzo scarto.

È possibile inserire il controllo presenza rivetto e certificazione della misura del rivetto prima e dopo la deformazione in misura assoluta ed incrementale. È prevista la possibilità di eseguire il confronto fra il tempo di deformazione in relazione con la velocità di lavoro.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Unità di ribaditura pneumatiche tipo BK NE

- Leggi di più

Sono presenti 6 modelli di unità di ribaditura montati su 3 differenti corpi: BK40/60NE, BK80/105NE, BK130/160NE che rispettivamente hanno una spinta massima assiale pari a 6.000-7.5000 N, 13.000-16.000 N e 24.000-29.500 N.

Con l’utilizzo di queste unità si possono deformare perni con un diametro massimo di circa 16mm.

Le applicazioni che richiedono forze di deformazione maggiori vengono realizzate con unità di ribaditura idrauliche che permettono di ottenere spinte di 100.000 N ed oltre.

Le unità possono essere montate in qualsiasi posizione sia dall'alto verso il basso che dal basso verso l'alto oppure in orizzontale.

Teste di ribaditura con cambio inserto

- Leggi di più

Nel caso siano previste più ribaditure di diversa forma all’interno dello stesso prodotto è possibile utilizzare una testa a doppio inserto con possibilità di cambio rapido dell’utensile, associando per ogni lavorazione richiesta i parametri di ribaditura tempo e pressione in memoria macchina e gestendo altri parametri quali profondità di ribaditura. In questo modo, mentre la macchina cambia coordinata di lavoro si esegue il cambio utensile ottimizzando il tempo ciclo.

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Teste di ribaditura multiple

- Leggi di più

È possibile costruire anche teste multimandrino con interasse fisso o regolabile che possono lavorare in contemporanea su più piani di ribaditura. Le testa è dotata di un dispositivo per un cambio veloce da modalità multimandrino a monomandrino. (Nella foto testa multimandrino)

Teste di ribaditura speciali

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Teste di ribaditura in tiro

Teste di rullatura

Titolo diapositiva

Scrivi qui la tua didascaliaPulsante

Macchine per formatura a freddo

Bodmer offre una gamma completa di macchine per la formatura a freddo, tra cui:

- BK 416: Macchina CNC per la formatura a freddo, dotata di modulo di sicurezza del processo P101, utilizzata per applicazioni medicali (es. fissaggio di bulloni in acciaio inox).

- BK 105 NM: Macchina per la formatura a freddo con modulo di sicurezza P102, utilizzata per la deformazione capillare di assi semi-cavi in acciaio inox (es. rotori per pompe peristaltiche).

- BK 60 NM: Macchina per la formatura a freddo con testa multipla MF 43, ideale per la produzione di microinterruttori con più livelli di commutazione.

Sistemi CNC per rivettatura

Bodmer ha sviluppato sistemi CNC per la rivettatura orbitale e radiale, utilizzati in settori come l'automotive e l'aeronautica. Questi sistemi garantiscono alta precisione, tempi di ciclo brevi e integrazione digitale secondo gli standard Industry 4.0.

- CNC-Riveting-System: Utilizzato per la produzione di alloggiamenti per cinture di sicurezza e profili per sedili automobilistici.

- BK 012 NM: Macchina per la rivettatura orbitale, utilizzata per il fissaggio delle pastiglie dei freni a disco negli aerei commerciali.

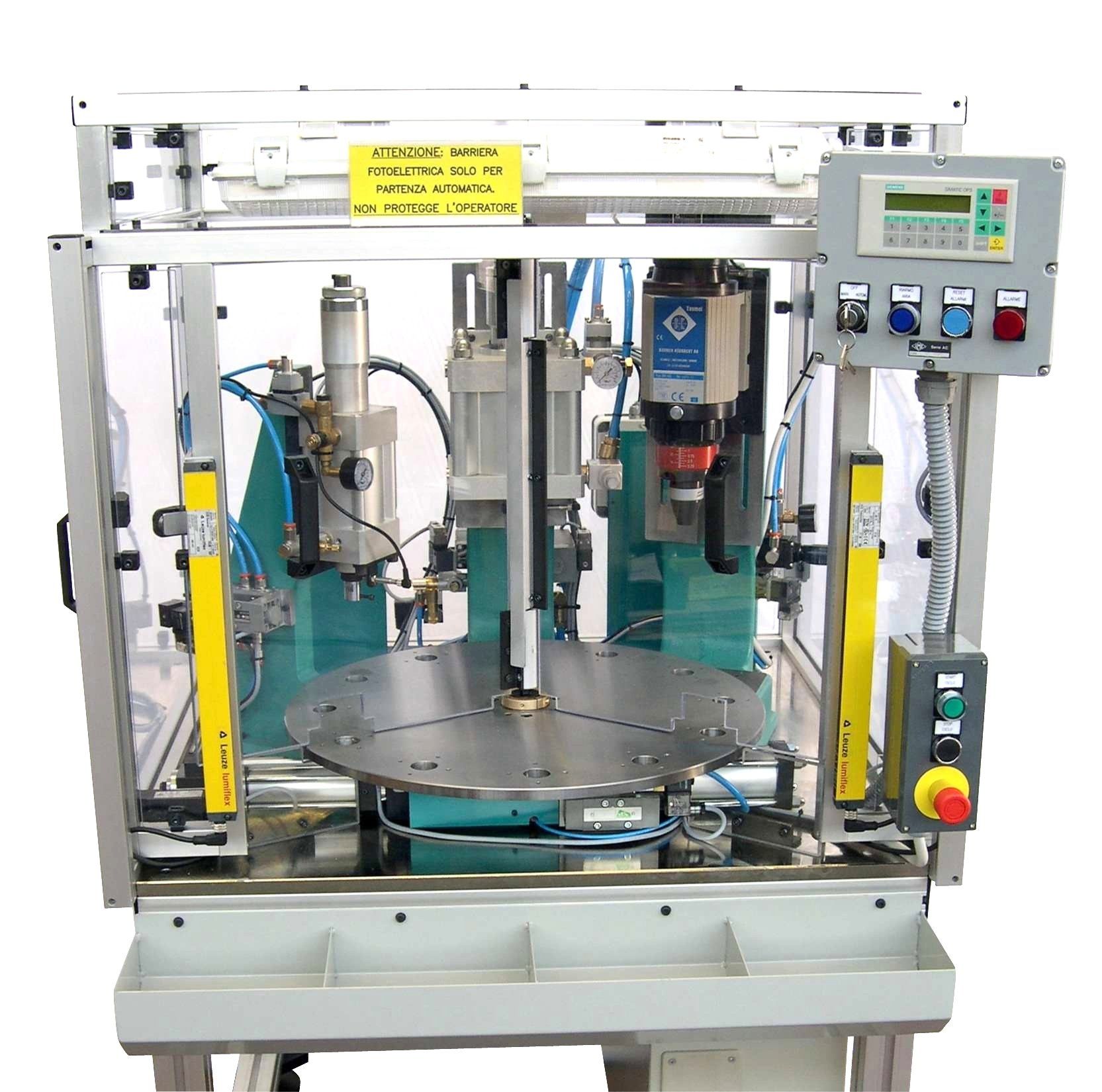

Unità di rivettatura orbitale per la produzione di catene

Bodmer ha sviluppato un'unità di rivettatura orbitale per la produzione di catene, con una tolleranza dimensionale ridotta a 0,02 mm e un aumento della durata di vita delle catene fino a 5 volte rispetto ai metodi convenzionali. Il sistema è composto da un'unità di rivettatura orbitale, un tavolo rotante CNC e un sistema di controllo.

Compila il modulo per avere maggiori informazioni sui prodotti

Scopri la passione e l’esperienza che ci guidano ogni giorno.

Grazie per averci contattato. Ti risponderemo il più presto possibile.

Si è verificato un errore durante l'invio del messaggio. Riprova in un secondo momento.

SEDE

Via Brigata Stella, 7/B -

36075 Montecchio Maggiore (VI)